強度が高い

“加工・成形=軟らかく加工しやすい鉄”と“高強度=薄くても強い鉄”。この相反する機能を追求、実現しています。

車体骨格向けCR/GA1470MPa級鋼板

技術のポイント

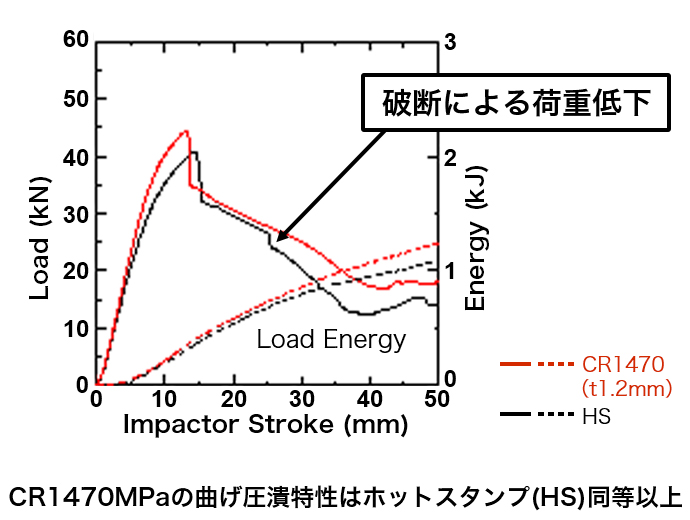

- 冷間プレス、スポット溶接可能な1470MPa級鋼板で車体軽量化

特長

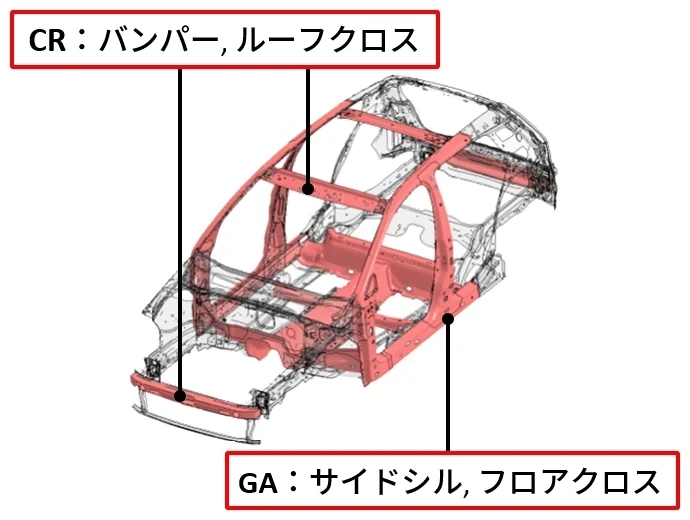

適用部位

衝突特性 三点曲げ試験例

開発鋼の特性

| 成形性 | スポット溶接性 | 遅れ破壊特性 | |||

|---|---|---|---|---|---|

| 適正電流範囲 | 継ぎ手強度 | 母材 | 溶接部 | ||

| 冷延 | 1180DP 同等 |

良好 | 1.5GPa-HS 同等 |

良好 | 1.5GPa-HS 同等 |

| GA | 1180DP 同等 |

良好 | 1.5GPa-HS 同等 |

良好 | 1.5GPa-HS 同等 |

効果

ルーフクロス,サイドシル適用による部品軽量化

車体骨格向け2.0GPa級高曲げホットスタンプ用鋼板

技術のポイント

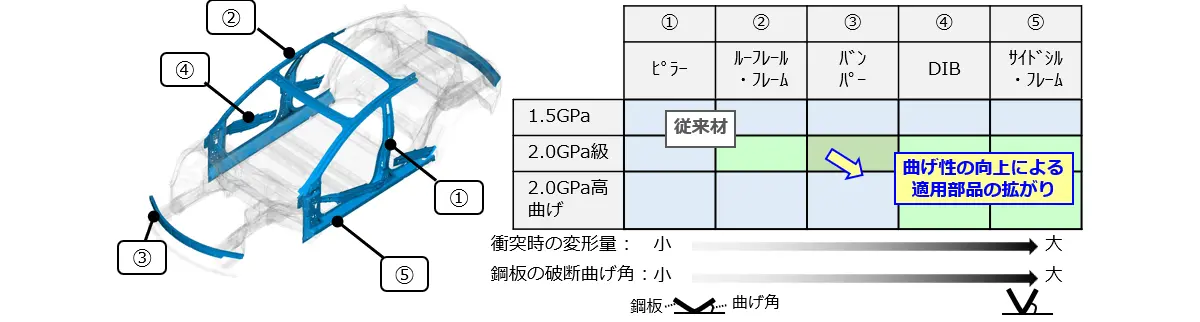

- 曲げ性に優れる2.0GPa級ホットスタンプ用鋼板で車体を軽量化、衝突安全性能を向上

特長

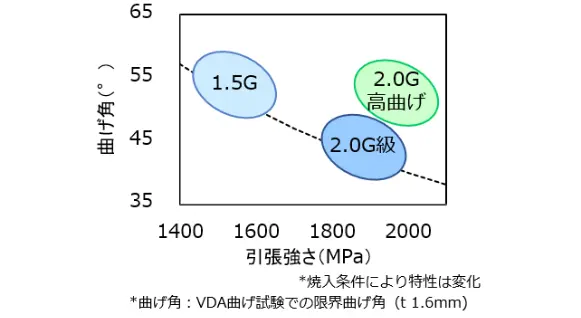

開発鋼の特性

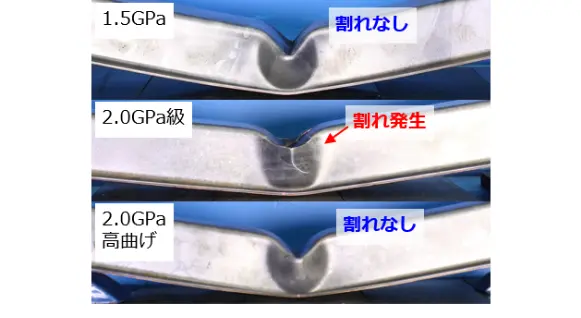

衝突特性 2.0G高曲げ(t 1.6mm)の機能例

ホットスタンプ用鋼板の適用部品

パンパー・センターピラー等への適用による部品軽量化

高加工性熱延980MPa級鋼板

技術のポイント

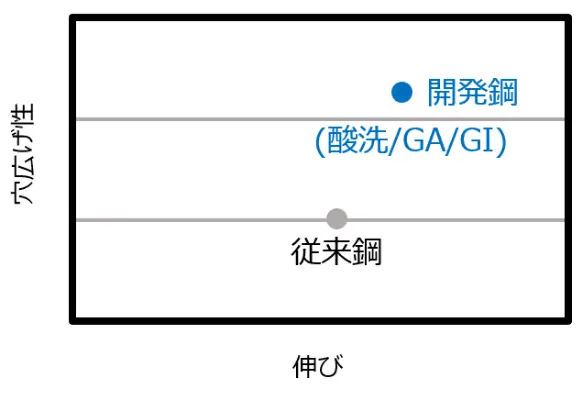

- 伸び-穴広げ性に優れる高加工性熱延980MPa級鋼板で、シャシー部品も軽量化

特長

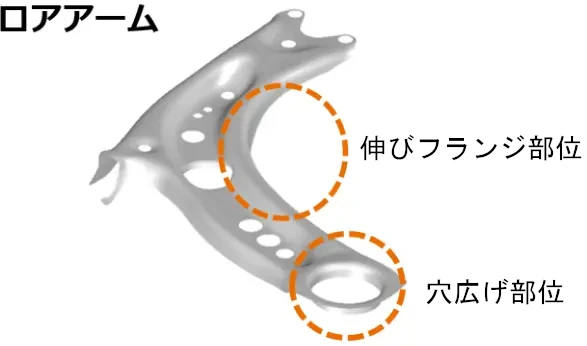

高加工性が必要とされる部品

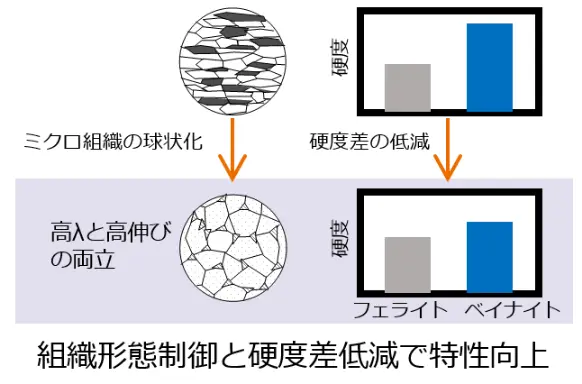

ミクロ組織の考え方と特性

適用例・効果

ロアアーム等への適用による部品軽量化

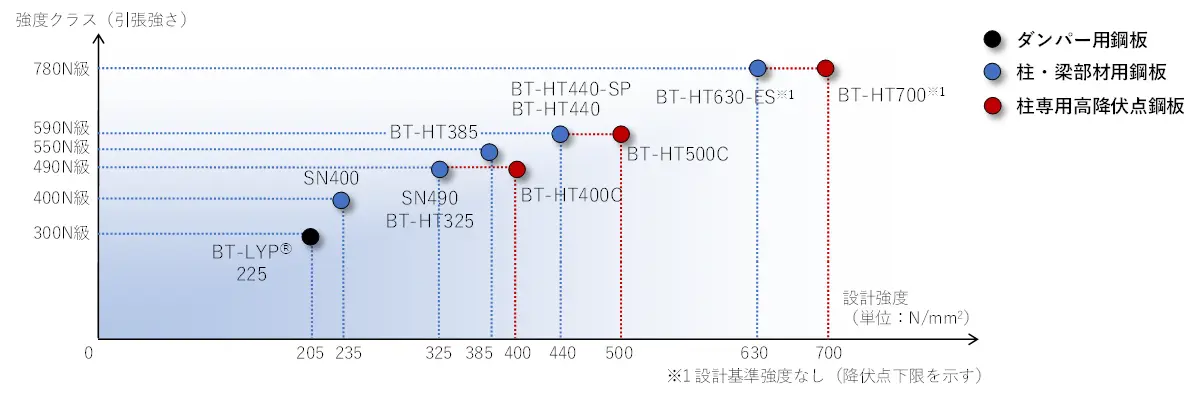

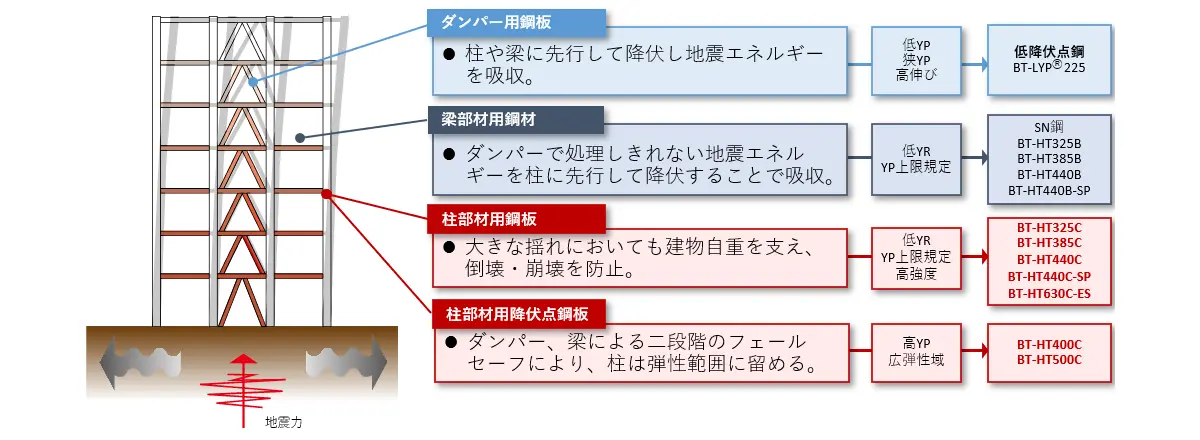

BT-HTシリーズ(建材)

- 「BT-HTシリーズ」は、厚肉でも降伏点の低減がない高張力鋼です。そのほとんどが加速冷却プロセス(TMCP)を適用して製造され、高張力鋼でありながら溶接性に優れ、これまでに様々な建築物に適用されています。

- 構造部材ごとの必要性能に対応した幅広い鋼材特性(強度、降伏比、伸び、等)の鋼種をラインナップしています。

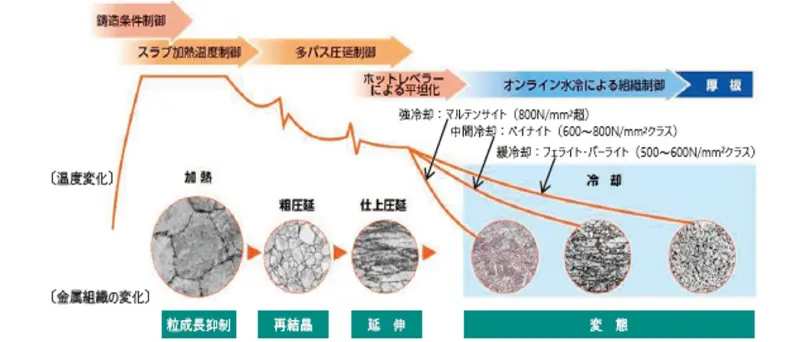

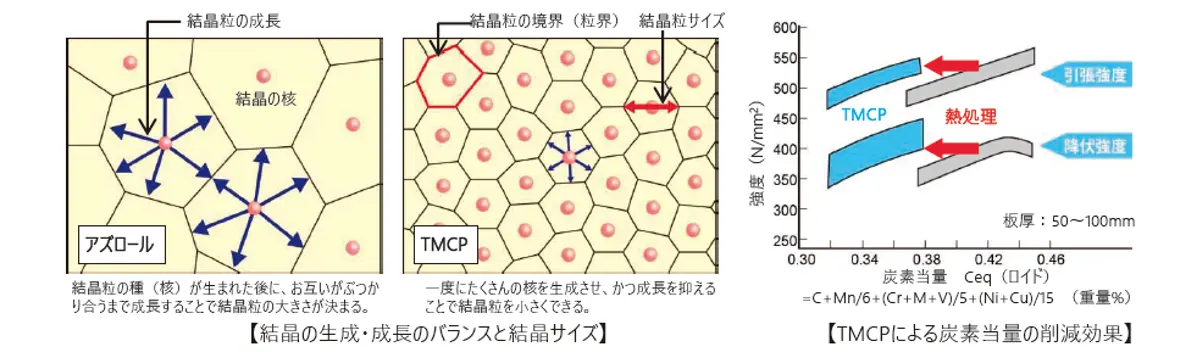

TMCP(Thermo-Mechanical Control Process)

- 圧延工程での加工により結晶の種(核)を植え付け、冷却工程での冷却速度制御により金属組織の造り込みと結晶の微細化を図ります。製鋼段階から、加熱、圧延、制御冷却に至る工程で連続的に金属組織を制御することで、必要な特性を生み出します。

- 金属組織制御と結晶粒の微細化により、一般的な圧延材に比べて少ない炭素当量Ceqで強度を確保でき、溶接時の低温割れ防止、溶接部の靭性向上など、構造物の施工効率向上や安全性・信頼性の確保に貢献します。

ハイパービーム(建材)

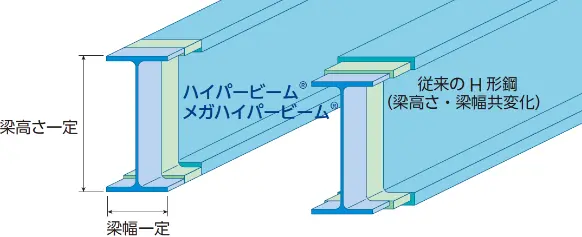

ハイパービーム®・メガハイパービーム®の特長

- 1外法一定

- 圧延H形鋼で初めて梁高さ・梁幅一定サイズ構成を実現

- 設計の簡略化、加工の省力化が可能

- 2ウェブ板厚の薄肉化

- 軽量化により経済的な設計が可能

- 3多彩なサイズメニュー

- 多種多様な設計が可能であり、建設コストダウンに貢献

- 従来のサイズにない大型サイズをメニューに加え、より多彩なサイズ選択自由度を実現

- 4標準板厚採用のH形鋼

- 覚えやすく、使いやすい

- 5優れた形状・寸法精度

- JASS6「鉄骨精度検査基準」に準拠

- 精度の高い加工・施工が可能

- 6熱間圧延製造法による高い信頼性確保

- 省溶接による加工能率アップ、均質な鋼材による安心設計が可能

- 7正確なデリバリー

- お客さまの製造工期に合わせた徹底した納期管理を実践

日本製鉄は2020年4月にハイパービーム®に既存の大型サイズを超えた、圧延H形鋼としては世界最大のウェブ高さ1200mm・フランジ幅500mmの断面を持つ、高さ1000mm超え・幅400mm超えの超大型サイズを追加しました。2022年7月に新たにウェブ高さ1050mm以下・フランジ幅450 & 500mmの12シリーズを追加し、全体で30シリーズを商品化しました。

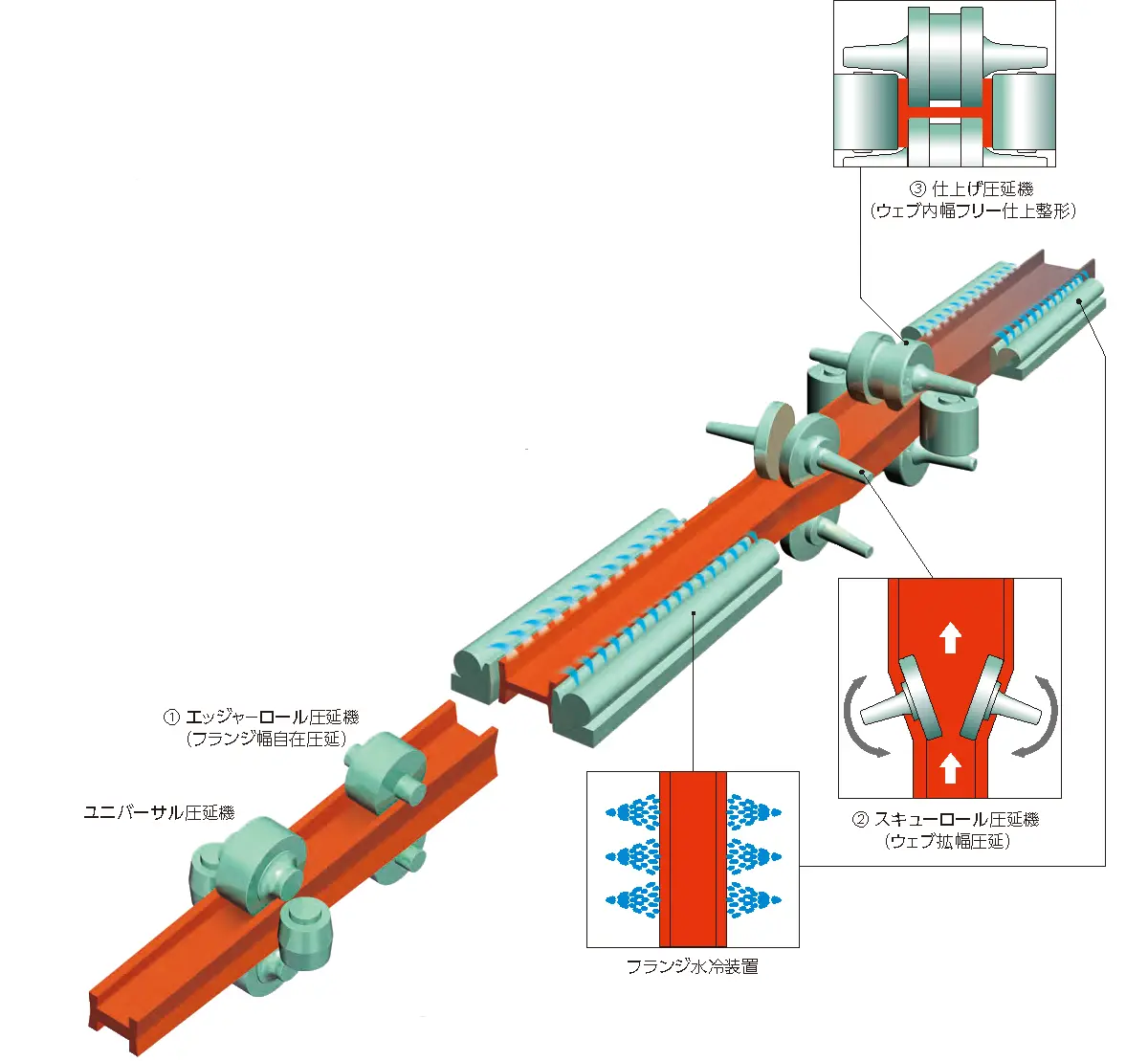

製造プロセス(関西製鉄所 和歌山(堺)大形工場の場合)

- 1エッジャーロール圧延機(上下ロールの孔型深さが可変)

- 上下ロールの位置を変化させることにより、広範囲なウェブ厚に対応し、フランジ幅を一定に製造

- 2スキューロール圧延機

- 斜めロールで高さ方向に拡幅

- 3仕上げ圧延機(上下ロールの胴幅が可変)

- ウェブ高さを一定に制御し、上下ロールの胴幅を変化させることにより広範囲なフランジ厚を製造

関西製鉄所 和歌山(堺)大形工場では、世界初のスキューロール圧延と幅可変ロールによるサイズ自在圧延を実現し、「ハイパービーム®」の製造技術を確立しました。

高強度歯車鋼(棒線)

外側は強く・内側は軟らかく、相反する性能の両立を実現

表面は硬く・摩耗しにくく、かつ内部は衝撃が加わっても壊れない粘りがある、という2つの性能の両立を、「成分調整(クロム・モリブデンを適正化)」×「加工(焼入れ強化)」で実現。

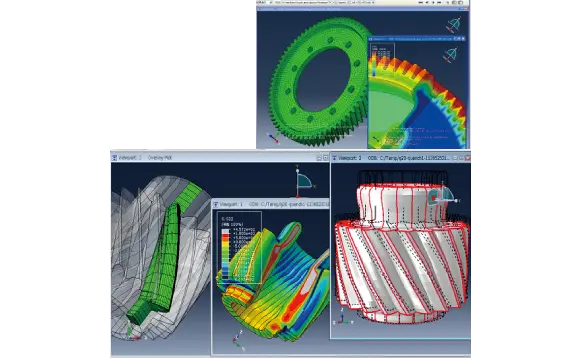

部品の製造工程において、温度でどのように元素溶解して析出するかといった現象を把握できているからこそこれらを活かしたソリューション提案

熱処理技術

最新鋭の試験熱処理設備とシミュレーション技術を駆使した熱処理歪み予測で、お客様に熱処理条件の提案も行います。

鋼材メーカーの強みである膨大な材料特性データを活用することにより、あらゆる鋼種の予測が可能です。

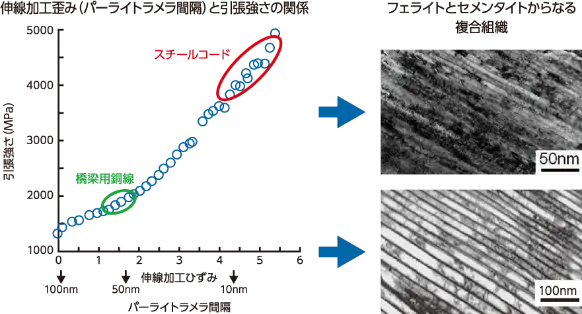

スチールコード(棒線)

究極の強度を実現

鉄は、結晶方向が揃うことで強度が増す素材。

究極の強度を、「不純物を無害化する技術(介在物制御)」×「加工(伸線硬化)」で実現。

日本製鉄の高度な製鋼技術で、「中心偏析の抑制」、「介在物の制御」ができるからこそ

介在物制御

製鋼二次精錬において、介在物を徹底的に除去および無害化

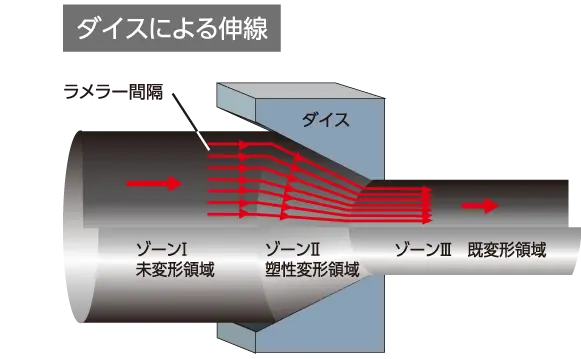

伸線効果

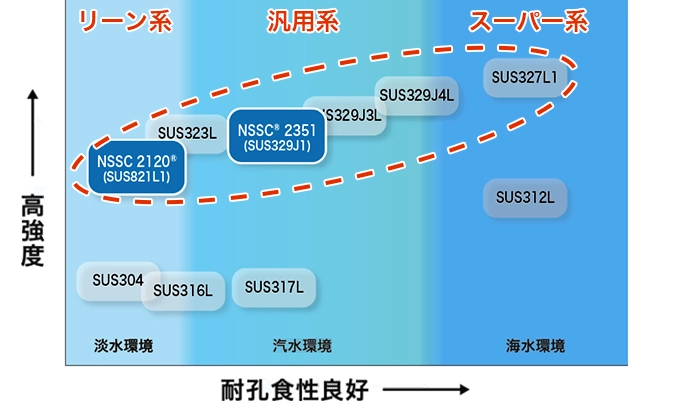

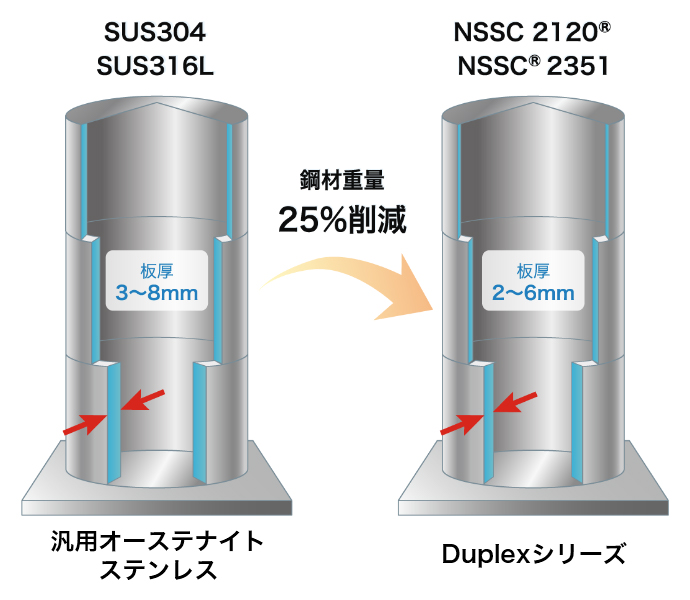

Duplexシリーズ(ステンレス)

Duplexシリーズは汎用オーステナイト系ステンレスと比べ、高強度が特長のステンレスです。

高強度を活かした薄手軽量化が可能

当社では省資源のリーン系から、海水にも耐えられるスーパー系までDuplexシリーズメニューを取り揃え、使用環境に応じた最適な鋼種選定が可能です。